- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

किन रिचार्जेबल स्टिल बटन ब्याट्री लेजर वेल्डिंग प्रविधि प्रयोग गर्छन्?

2022-12-15

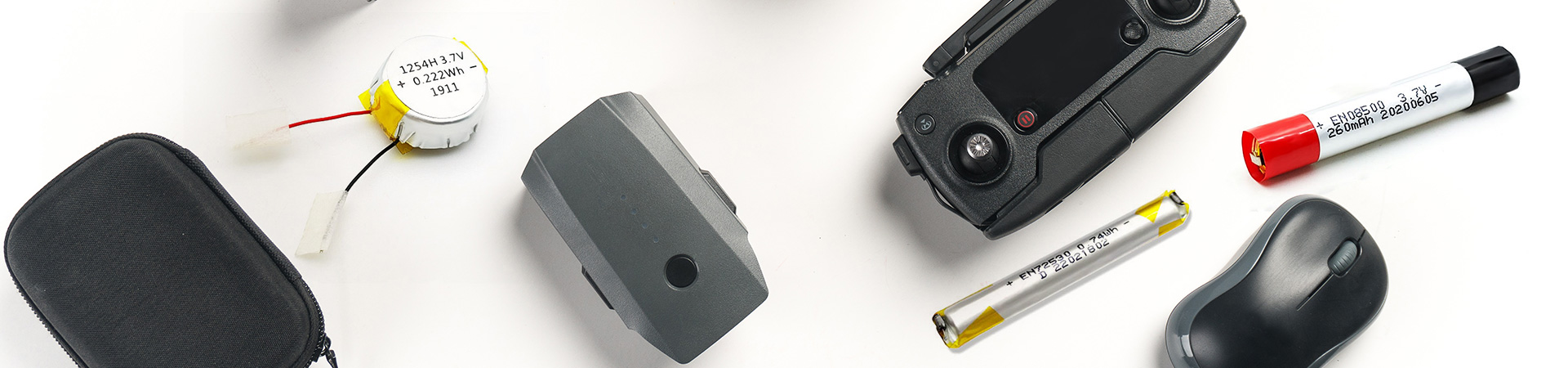

हालैका वर्षहरूमा, TWS इयरफोनको विस्फोटसँगै, उच्च सहनशीलता, उच्च सुरक्षा र व्यक्तिगतकरण जस्ता फाइदाहरू भएका नयाँ रिचार्जेबल बटन ब्याट्रीहरू विभिन्न साना पहिरन योग्य उपकरणहरू जस्तै TWS इयरफोन, स्मार्ट घडीहरू, स्मार्ट चश्मा र स्मार्ट स्पिकरहरूमा अभूतपूर्व रूपमा लोकप्रिय भएका छन्।

बटन सेल, बटन सेलको रूपमा पनि चिनिन्छ, राम्रो स्थिरताको सबैभन्दा ठूलो फाइदा छ र चार्जिङ र डिस्चार्जिङ चक्रको समयमा बल्ज गर्दैन। यसले ठूलो ब्याट्री क्षमता सेट गर्न सक्छ र सीधा PCB मा संलग्न गर्न सक्छ। नयाँ रिचार्जेबल बटन ब्याट्रीले छिटो चार्ज गर्ने प्रविधिलाई महसुस गर्छ र केही विशेष अनुप्रयोग उपकरणहरूको आवश्यकताहरू पूरा गर्दछ। यो वातावरणमैत्री मात्र होइन, बारम्बार रिचार्ज पनि गर्न सकिन्छ।

3C इलेक्ट्रोनिक उद्योगको गहन विकासको साथ, ग्राहकहरूले ब्याट्री सुरक्षामा उच्च आवश्यकताहरू राख्छन्, त्यसपछि उत्पादन प्रक्रिया र उत्पादन लाइन उपकरणहरूमा उच्च आवश्यकताहरू। त्यसकारण, बजारमा अधिकांश रिचार्जेबल स्टिल शेल बटन ब्याट्रीहरू लेजर वेल्डिङ प्रविधि प्रयोग गरेर उत्पादन गरिन्छ। किन रिचार्जेबल स्टिल शेल बटन ब्याट्री लेजर वेल्डिंग प्रविधि प्रयोग गर्नुपर्छ

सबै भन्दा पहिले, बटन ब्याट्री लेजर वेल्डिंग को आवेदन प्रक्रिया को बारे मा जानौं?

1. शेल र कभर प्लेट: बटन स्टिल खोल को लेजर नक्काशी;

2. इलेक्ट्रिक कोर खण्ड: शेल कभरको साथ कुण्डल कोरको सकारात्मक र नकारात्मक पोलहरू वेल्डिंग, शेलको साथ शेल कभरको लेजर वेल्डिंग, र सील नङहरू वेल्डिंग;

3. मोड्युलको प्याक खण्ड: इलेक्ट्रिक कोर स्क्रिनिङ, साइड टाँस्ने, सकारात्मक र नकारात्मक इलेक्ट्रोड वेल्डिङ, पोस्ट वेल्डिङ निरीक्षण, साइज निरीक्षण, माथिल्लो र तल्लो टाँस्ने टेपहरू, हावा टाइटनेस निरीक्षण, ब्ल्याङ्क क्रमबद्ध, आदि।

किन रिचार्जेबल स्टिल बटन ब्याट्री लेजर वेल्डिंग प्रविधि प्रयोग गर्छ?

1. परम्परागत वेल्डिङ प्रशोधन प्रविधिको लागि नयाँ रिचार्जेबल बटन ब्याट्रीको उच्च मानक वेल्डिङ सूचकहरू पूरा गर्न गाह्रो छ। यसको विपरित, लेजर वेल्डिङ टेक्नोलोजीले बटन ब्याट्री प्रशोधन प्रविधिहरूको विविधता पूरा गर्न सक्छ, जस्तै विभिन्न सामग्रीहरू (स्टेनलेस स्टील, एल्युमिनियम मिश्र धातु, तामा, निकल, आदि), अनियमित वेल्डिङ ट्र्याकहरू, थप विस्तृत वेल्डिङ बिन्दुहरू, र थप सटीक स्थितिको वेल्डिंग। वेल्डिङ क्षेत्रहरू, जसले उत्पादन वेल्डिङ स्थिरता मात्र सुधार गर्दैन, यसले वेल्डिङको समयमा ब्याट्रीमा हुने क्षतिलाई पनि कम गर्छ, र वर्तमानमा बटन ब्याट्रीको लागि सबैभन्दा राम्रो वेल्डिङ प्रक्रिया हो।

2. जब इलेक्ट्रिक कोरको सकारात्मक र नकारात्मक इलेक्ट्रोडहरू शेल कभरसँग वेल्ड गरिन्छ, तामाको सामग्रीमा राम्रो चालकता हुन्छ, तर उच्च प्रतिबिम्बित सामग्रीको लेजर अवशोषण दर धेरै कम हुन्छ। थप रूपमा, सामग्री अत्यन्त पातलो छ, जुन तताउने क्षेत्र धेरै ठूलो हुँदा, तताउने समय धेरै लामो छ, वा लेजर पावर घनत्व पर्याप्त छैन, खराब वेल्डिंगको परिणामस्वरूप सजिलै विकृत हुन सक्छ।

जब माथिल्लो कभर सिल गरिएको छ र वेल्डेड गरिन्छ, बटन ब्याट्री शेल र प्रशोधन पछि कभर प्लेट बीचको जडानको मोटाई मात्र 0.1mm हुन्छ, जुन परम्परागत वेल्डिंग द्वारा महसुस गर्न सकिँदैन। यदि लेजर वेल्डिंग पावर धेरै उच्च छ भने, ब्याट्री खोल सीधै टुक्राइनेछ, र आन्तरिक इलेक्ट्रिक कोर क्षतिग्रस्त हुनेछ, र सामग्री विकृत गर्न धेरै सजिलो छ। यदि पावर कम छ भने, वेल्डिङको उद्देश्य प्राप्त गर्न वेल्डिङ पूल गठन गर्न सकिँदैन।

पिन र समाप्त ब्याट्री सामान्यतया अतिव्यापी प्रवेश वेल्डिंग द्वारा महसुस गरिन्छ। यस वेल्डिङ प्रक्रियाको क्रममा, ब्याट्रीलाई सील गरिएको छ र इलेक्ट्रोलाइटले भरिएको छ। यदि वेल्डिङ प्रक्रिया अस्थिर छ भने, आन्तरिक डायाफ्राम वेल्डिंग क्षति र सर्ट सर्किट हुन सजिलो छ, वा ब्याट्री खोल मार्फत वेल्ड गरिएको छ, परिणामस्वरूप इलेक्ट्रोलाइट बहिर्वाह, दोषपूर्ण वेल्डिंग, ओभर वेल्डिंग र अन्य अवांछनीय घटनाहरू।

3. लेजर वेल्डिङ टेक्नोलोजी स्टिल शेल बटन ब्याट्रीको स्वचालित असेंबली, वेल्डिङ र निर्माणमा लागू हुन्छ; मोड्युलर डिजाइन, 8-16mm बटन ब्याट्री सेल विधानसभा र निर्माण संग उपयुक्त, उत्पादन लाइन डाटा को ट्रेसबिलिटी प्राप्त गर्न।

4. लेजर वेल्डिङ टेक्नोलोजी उपकरणले पूर्ण रूपमा स्वचालित असेंबली वेल्डिङलाई महसुस गर्न र कुशलता सुनिश्चित गर्नका लागि वेल्डिङ प्रक्रियामा फिटिंग शुद्धता नियन्त्रण र वेल्डिङ ऊर्जा पत्ता लगाउने जस्ता प्रक्रियाहरूको सम्पूर्ण सेटमा इलेक्ट्रिक कोर स्क्रिनिङबाट डाटा अपलोड गर्न सक्छ। उत्पादनहरु को उत्पादन; उच्च परिशुद्धता लेजर फिट वेल्डिङ टेक्नोलोजी, वेल्डिङमा वास्तविक-समय निगरानी प्रविधि, र भिजुअल साइज क्रमबद्ध टेक्नोलोजीले उच्च-विश्वसनीयता र स्थिरताको साथ उच्च-परिशुद्धता आकार नियन्त्रणलाई ध्यान दिँदै उच्च गुणस्तरको वेल्डिङ सुनिश्चित गर्दछ, र वेल्डिङ उत्कृष्टता दर 99.5% पुग्छ।

बटन सेल, बटन सेलको रूपमा पनि चिनिन्छ, राम्रो स्थिरताको सबैभन्दा ठूलो फाइदा छ र चार्जिङ र डिस्चार्जिङ चक्रको समयमा बल्ज गर्दैन। यसले ठूलो ब्याट्री क्षमता सेट गर्न सक्छ र सीधा PCB मा संलग्न गर्न सक्छ। नयाँ रिचार्जेबल बटन ब्याट्रीले छिटो चार्ज गर्ने प्रविधिलाई महसुस गर्छ र केही विशेष अनुप्रयोग उपकरणहरूको आवश्यकताहरू पूरा गर्दछ। यो वातावरणमैत्री मात्र होइन, बारम्बार रिचार्ज पनि गर्न सकिन्छ।

3C इलेक्ट्रोनिक उद्योगको गहन विकासको साथ, ग्राहकहरूले ब्याट्री सुरक्षामा उच्च आवश्यकताहरू राख्छन्, त्यसपछि उत्पादन प्रक्रिया र उत्पादन लाइन उपकरणहरूमा उच्च आवश्यकताहरू। त्यसकारण, बजारमा अधिकांश रिचार्जेबल स्टिल शेल बटन ब्याट्रीहरू लेजर वेल्डिङ प्रविधि प्रयोग गरेर उत्पादन गरिन्छ। किन रिचार्जेबल स्टिल शेल बटन ब्याट्री लेजर वेल्डिंग प्रविधि प्रयोग गर्नुपर्छ

सबै भन्दा पहिले, बटन ब्याट्री लेजर वेल्डिंग को आवेदन प्रक्रिया को बारे मा जानौं?

1. शेल र कभर प्लेट: बटन स्टिल खोल को लेजर नक्काशी;

2. इलेक्ट्रिक कोर खण्ड: शेल कभरको साथ कुण्डल कोरको सकारात्मक र नकारात्मक पोलहरू वेल्डिंग, शेलको साथ शेल कभरको लेजर वेल्डिंग, र सील नङहरू वेल्डिंग;

3. मोड्युलको प्याक खण्ड: इलेक्ट्रिक कोर स्क्रिनिङ, साइड टाँस्ने, सकारात्मक र नकारात्मक इलेक्ट्रोड वेल्डिङ, पोस्ट वेल्डिङ निरीक्षण, साइज निरीक्षण, माथिल्लो र तल्लो टाँस्ने टेपहरू, हावा टाइटनेस निरीक्षण, ब्ल्याङ्क क्रमबद्ध, आदि।

किन रिचार्जेबल स्टिल बटन ब्याट्री लेजर वेल्डिंग प्रविधि प्रयोग गर्छ?

1. परम्परागत वेल्डिङ प्रशोधन प्रविधिको लागि नयाँ रिचार्जेबल बटन ब्याट्रीको उच्च मानक वेल्डिङ सूचकहरू पूरा गर्न गाह्रो छ। यसको विपरित, लेजर वेल्डिङ टेक्नोलोजीले बटन ब्याट्री प्रशोधन प्रविधिहरूको विविधता पूरा गर्न सक्छ, जस्तै विभिन्न सामग्रीहरू (स्टेनलेस स्टील, एल्युमिनियम मिश्र धातु, तामा, निकल, आदि), अनियमित वेल्डिङ ट्र्याकहरू, थप विस्तृत वेल्डिङ बिन्दुहरू, र थप सटीक स्थितिको वेल्डिंग। वेल्डिङ क्षेत्रहरू, जसले उत्पादन वेल्डिङ स्थिरता मात्र सुधार गर्दैन, यसले वेल्डिङको समयमा ब्याट्रीमा हुने क्षतिलाई पनि कम गर्छ, र वर्तमानमा बटन ब्याट्रीको लागि सबैभन्दा राम्रो वेल्डिङ प्रक्रिया हो।

2. जब इलेक्ट्रिक कोरको सकारात्मक र नकारात्मक इलेक्ट्रोडहरू शेल कभरसँग वेल्ड गरिन्छ, तामाको सामग्रीमा राम्रो चालकता हुन्छ, तर उच्च प्रतिबिम्बित सामग्रीको लेजर अवशोषण दर धेरै कम हुन्छ। थप रूपमा, सामग्री अत्यन्त पातलो छ, जुन तताउने क्षेत्र धेरै ठूलो हुँदा, तताउने समय धेरै लामो छ, वा लेजर पावर घनत्व पर्याप्त छैन, खराब वेल्डिंगको परिणामस्वरूप सजिलै विकृत हुन सक्छ।

जब माथिल्लो कभर सिल गरिएको छ र वेल्डेड गरिन्छ, बटन ब्याट्री शेल र प्रशोधन पछि कभर प्लेट बीचको जडानको मोटाई मात्र 0.1mm हुन्छ, जुन परम्परागत वेल्डिंग द्वारा महसुस गर्न सकिँदैन। यदि लेजर वेल्डिंग पावर धेरै उच्च छ भने, ब्याट्री खोल सीधै टुक्राइनेछ, र आन्तरिक इलेक्ट्रिक कोर क्षतिग्रस्त हुनेछ, र सामग्री विकृत गर्न धेरै सजिलो छ। यदि पावर कम छ भने, वेल्डिङको उद्देश्य प्राप्त गर्न वेल्डिङ पूल गठन गर्न सकिँदैन।

पिन र समाप्त ब्याट्री सामान्यतया अतिव्यापी प्रवेश वेल्डिंग द्वारा महसुस गरिन्छ। यस वेल्डिङ प्रक्रियाको क्रममा, ब्याट्रीलाई सील गरिएको छ र इलेक्ट्रोलाइटले भरिएको छ। यदि वेल्डिङ प्रक्रिया अस्थिर छ भने, आन्तरिक डायाफ्राम वेल्डिंग क्षति र सर्ट सर्किट हुन सजिलो छ, वा ब्याट्री खोल मार्फत वेल्ड गरिएको छ, परिणामस्वरूप इलेक्ट्रोलाइट बहिर्वाह, दोषपूर्ण वेल्डिंग, ओभर वेल्डिंग र अन्य अवांछनीय घटनाहरू।

3. लेजर वेल्डिङ टेक्नोलोजी स्टिल शेल बटन ब्याट्रीको स्वचालित असेंबली, वेल्डिङ र निर्माणमा लागू हुन्छ; मोड्युलर डिजाइन, 8-16mm बटन ब्याट्री सेल विधानसभा र निर्माण संग उपयुक्त, उत्पादन लाइन डाटा को ट्रेसबिलिटी प्राप्त गर्न।

4. लेजर वेल्डिङ टेक्नोलोजी उपकरणले पूर्ण रूपमा स्वचालित असेंबली वेल्डिङलाई महसुस गर्न र कुशलता सुनिश्चित गर्नका लागि वेल्डिङ प्रक्रियामा फिटिंग शुद्धता नियन्त्रण र वेल्डिङ ऊर्जा पत्ता लगाउने जस्ता प्रक्रियाहरूको सम्पूर्ण सेटमा इलेक्ट्रिक कोर स्क्रिनिङबाट डाटा अपलोड गर्न सक्छ। उत्पादनहरु को उत्पादन; उच्च परिशुद्धता लेजर फिट वेल्डिङ टेक्नोलोजी, वेल्डिङमा वास्तविक-समय निगरानी प्रविधि, र भिजुअल साइज क्रमबद्ध टेक्नोलोजीले उच्च-विश्वसनीयता र स्थिरताको साथ उच्च-परिशुद्धता आकार नियन्त्रणलाई ध्यान दिँदै उच्च गुणस्तरको वेल्डिङ सुनिश्चित गर्दछ, र वेल्डिङ उत्कृष्टता दर 99.5% पुग्छ।