- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

लिथियम ब्याट्रीहरूको लागि सकारात्मक इलेक्ट्रोड सामग्रीको गुणस्तर व्यवस्थापन

2023-06-15

लिथियम ब्याट्रीहरूको लागि सकारात्मक इलेक्ट्रोड सामग्रीको गुणस्तर व्यवस्थापन

लिथियम-आयन ब्याट्रीहरूको प्रदर्शन सकारात्मक इलेक्ट्रोड सामग्रीको गुणस्तरसँग नजिक छ।

यस लेखले लिथियम-आयन ब्याट्रीहरूको प्रदर्शनमा महत्त्वपूर्ण प्रभाव पार्ने सकारात्मक इलेक्ट्रोड सामग्रीहरूको धेरै विफलता रूपहरू प्रस्तुत गर्दछ, जस्तै धातु विदेशी वस्तुहरू, अत्यधिक नमी, र खराब ब्याच स्थिरतासँग मिश्रण। यसले ब्याट्री कार्यसम्पादनमा यी विफलता फारमहरूले निम्त्याउने गम्भीर हानिलाई प्रस्ट पार्दछ, र गुणस्तर व्यवस्थापनको दृष्टिकोणबाट यी असफलताहरूलाई कसरी बच्ने भनेर वर्णन गर्दछ, गुणस्तर समस्याहरूलाई थप रोक्न र लिथियम-आयन ब्याट्रीहरूको गुणस्तर सुधार गर्न बलियो ग्यारेन्टीहरू प्रदान गर्दछ।

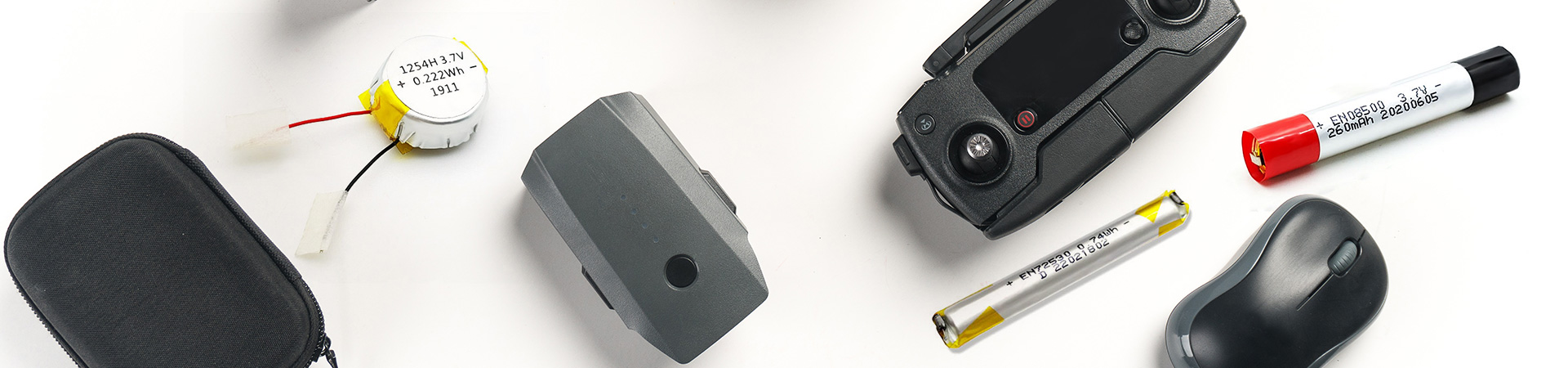

हामी सबैलाई थाहा छ, क्याथोड सामग्री लिथियम आयन ब्याट्रीहरूको मुख्य मुख्य सामग्रीहरू मध्ये एक हो, र यसको प्रदर्शनले प्रत्यक्ष रूपमा लिथियम आयन ब्याट्रीहरूको प्रदर्शन सूचकहरूलाई असर गर्छ। हाल, लिथियम आयन ब्याट्रीहरूको मार्केटिंग क्याथोड सामग्रीमा लिथियम कोबालेट, लिथियम म्यांगनेट, लिथियम आइरन फस्फेट, टर्नरी सामग्री र अन्य उत्पादनहरू समावेश छन्।

लिथियम-आयन ब्याट्रीहरूको लागि अन्य कच्चा मालको तुलनामा, सकारात्मक इलेक्ट्रोड सामग्रीको विविधता अधिक विविध छ, उत्पादन प्रक्रिया पनि अधिक जटिल छ, र गुणस्तर विफलताको जोखिम बढी छ, यसैले उच्च गुणस्तर व्यवस्थापन आवश्यकताहरू आवश्यक पर्दछ। यस लेखले सामग्री प्रयोगकर्ताहरूको परिप्रेक्ष्यबाट लिथियम-आयन ब्याट्रीहरूको लागि सकारात्मक इलेक्ट्रोड सामग्रीहरूको सामान्य विफलता फारमहरू र सम्बन्धित निवारक उपायहरू छलफल गर्दछ।

1. सकारात्मक इलेक्ट्रोड सामग्रीमा मिश्रित धातु विदेशी वस्तुहरू

क्याथोड सामग्रीमा फलाम (Fe), तामा (Cu), क्रोमियम (Cr), निकल (Ni), जिंक (Zn), चाँदी (Ag) र अन्य धातु अशुद्धताहरू हुँदा, जब भोल्टेजको निर्माण चरणमा हुन्छ। ब्याट्रीले यी धातु तत्वहरूको अक्सीकरण र घटाउने क्षमतामा पुग्छ, यी धातुहरूलाई पहिले सकारात्मक पोलमा अक्सिडाइज गरिनेछ र त्यसपछि नकारात्मक पोलमा घटाइनेछ। जब ऋणात्मक ध्रुवमा धातु तत्वहरू एक निश्चित हदसम्म जम्मा हुन्छन्, जम्मा गरिएको धातुको कडा किनाराहरू र कुनाहरूले ब्याट्रीको सेल्फ डिस्चार्जको कारणले डायाफ्रामलाई छेड्नेछ।

सेल्फ डिस्चार्जले लिथियम-आयन ब्याट्रीहरूमा घातक प्रभाव पार्न सक्छ, त्यसैले यो स्रोतबाट धातु विदेशी वस्तुहरूको परिचय रोक्न विशेष गरी महत्त्वपूर्ण छ।

त्यहाँ सकारात्मक इलेक्ट्रोड सामाग्री को लागी धेरै उत्पादन प्रक्रियाहरु छन्, र त्यहाँ धातु विदेशी वस्तुहरु को एक जोखिम निर्माण प्रक्रिया को प्रत्येक चरण मा पेश भईरहेको छ। यसले उपकरण स्वचालन स्तर र सामग्री आपूर्तिकर्ताहरूको साइट गुणस्तर व्यवस्थापन स्तरको लागि उच्च आवश्यकताहरू अगाडि राख्छ। यद्यपि, सामग्री आपूर्तिकर्ताहरू प्रायः लागत अवरोधहरूको कारणले उपकरण स्वचालनको निम्न स्तरहरू हुन्छन्, परिणामस्वरूप उत्पादन र निर्माण प्रक्रियाहरूमा थप ब्रेकपोइन्टहरू, र अनियन्त्रित जोखिमहरूमा वृद्धि हुन्छ।

तसर्थ, स्थिर ब्याट्री प्रदर्शन सुनिश्चित गर्न र सेल्फ डिस्चार्ज रोक्नको लागि, ब्याट्री निर्माताहरूले पाँचवटा पक्षहरू: मानव, मेसिन, सामग्री, विधि, र वातावरणबाट धातु विदेशी वस्तुहरूको परिचय रोक्न सामग्री आपूर्तिकर्ताहरूलाई प्रवर्द्धन गर्नुपर्छ।

कर्मचारी नियन्त्रणबाट सुरु गरी, कर्मचारीहरूलाई धातुका विदेशी वस्तुहरू कार्यशालामा लैजान, गहना लगाउन, र कार्यशालामा प्रवेश गर्दा काम गर्ने लुगा, जुत्ता र पन्जा लगाउन निषेध गरिनुपर्छ ताकि पाउडरको सम्पर्कमा आउनु अघि धातु विदेशी वस्तुहरूसँग सम्पर्क हुन नदिन। सुपरिवेक्षण र निरीक्षण संयन्त्र स्थापना गर्न, कर्मचारीहरूको गुणस्तर जागरूकता खेती गर्नुहोस्, र तिनीहरूलाई सचेत रूपमा पालना गर्न र कार्यशाला वातावरण कायम राख्न।

उत्पादन उपकरणहरू विदेशी वस्तुहरूको परिचयको लागि मुख्य लिङ्क हो, जस्तै कि उपकरणको कम्पोनेन्ट र उपकरणहरूमा रस्ट र अन्तर्निहित सामग्री पहिरन जुन सामग्रीसँग सम्पर्कमा आउँछ। उपकरण कम्पोनेन्टहरू र उपकरणहरू जुन सामग्रीसँग प्रत्यक्ष सम्पर्कमा आउँदैनन्, र कार्यशालामा हावा प्रवाहको कारण धुलोले सामग्रीमा टाँस्छ र तैर्छ। प्रभावको डिग्री अनुसार, विभिन्न उपचार विधिहरू अपनाउन सकिन्छ, जस्तै चित्रकारी, गैर-धातु सामग्री कोटिंग्स (प्लास्टिक, सिरेमिक) को साथ प्रतिस्थापन, र नाङ्गो धातु घटकहरू र्यापिङ। प्रबन्धकहरूले मेटल विदेशी वस्तुहरू कसरी व्यवस्थित गर्ने भनेर स्पष्ट रूपमा परिभाषित गर्न, चेकलिस्ट स्थापना गर्न र सम्भावित समस्याहरू रोक्न कर्मचारीहरूलाई नियमित निरीक्षण गर्न आवश्यक छ भनेर परिभाषित गर्न सम्बन्धित नियम र नियमहरू पनि स्थापना गर्नुपर्छ।

सकारात्मक इलेक्ट्रोड सामग्रीमा कच्चा माल धातु विदेशी वस्तुहरूको प्रत्यक्ष स्रोत हो। खरिद गरिएको कच्चा मालमा धातु विदेशी वस्तुहरूको सामग्रीमा नियमहरू हुनुपर्छ। कारखानामा प्रवेश गरेपछि, तिनीहरूको सामग्री निर्दिष्ट दायरा भित्र छ भनेर सुनिश्चित गर्न कडा निरीक्षण गरिनु पर्छ। यदि कच्चा माल मा धातु अशुद्धता को सामग्री मानक भन्दा बढी छ, यो पछि प्रक्रियाहरु मा हटाउन गाह्रो छ।

धातु विदेशी वस्तुहरू हटाउनको लागि, इलेक्ट्रोम्याग्नेटिक फलाम हटाउने सकारात्मक इलेक्ट्रोड सामग्रीको उत्पादनमा आवश्यक प्रक्रिया भएको छ। विद्युत चुम्बकीय फलाम हटाउने मेसिनहरू व्यापक रूपमा प्रयोग गरिन्छ, तर यो उपकरणले तामा र जस्ता जस्ता गैर-चुम्बकीय धातु पदार्थहरूमा काम गर्दैन। तसर्थ, कार्यशालामा तामा र जस्ता अवयवहरूको प्रयोगबाट बच्नुपर्छ। आवश्यक भएमा, पाउडर वा हावाको जोखिमसँग प्रत्यक्ष सम्पर्कबाट बच्न पनि सिफारिस गरिन्छ। थप रूपमा, स्थापना स्थिति, स्थापनाहरूको संख्या, र विद्युत चुम्बकीय फलाम रिमूभरको प्यारामिटर सेटिङहरूले पनि फलाम हटाउने प्रभावमा निश्चित प्रभाव पार्छ।

कार्यशाला वातावरण सुनिश्चित गर्न र कार्यशालामा सकारात्मक दबाब प्राप्त गर्न, कार्यशालामा बाहिरी धुलो र प्रदूषणकारी सामग्रीहरू प्रवेश गर्नबाट रोक्न डबल ढोका र एयर शावर ढोकाहरू स्थापना गर्न पनि आवश्यक छ। एकै समयमा, कार्यशाला उपकरण र इस्पात संरचनाहरू खियाबाट जोगिनुपर्दछ, र जमिन पनि पेन्ट र नियमित रूपमा डिमग्नेटाइज हुनुपर्छ।

2. सकारात्मक इलेक्ट्रोड सामग्रीको नमी सामग्री मानक भन्दा बढी छ

सकारात्मक इलेक्ट्रोड सामग्रीहरू प्रायः माइक्रोन वा नानोस्केल कणहरू हुन्, जुन हावाबाट आर्द्रता अवशोषित गर्न सजिलो हुन्छ, विशेष गरी उच्च Ni सामग्री भएका त्रिगुट सामग्रीहरू। सकारात्मक इलेक्ट्रोड पेस्ट तयार गर्दा, यदि सकारात्मक इलेक्ट्रोड सामग्रीमा उच्च पानी सामग्री छ भने, PVDF को घुलनशीलता कम हुनेछ जब NMP ले स्लरी मिश्रण प्रक्रियामा पानी अवशोषित गर्दछ, जसले पेस्ट जेललाई जेली बनाउँदछ, प्रशोधन प्रदर्शनलाई असर गर्छ। ब्याट्री बनाएपछि, यसको क्षमता, आन्तरिक प्रतिरोध, परिसंचरण, र म्याग्निफिकेसन प्रभावित हुनेछ, त्यसैले सकारात्मक इलेक्ट्रोड सामग्रीको नमी सामग्री, धातु विदेशी वस्तुहरू जस्तै, एक प्रमुख नियन्त्रण परियोजना हुनुपर्छ।

उत्पादन लाइन उपकरणको स्वचालन स्तर जति उच्च हुन्छ, हावामा पाउडरको एक्सपोजर समय कम हुन्छ, र कम पानी परिचय हुन्छ। पूर्ण पाइपलाइन ढुवानी, पाइपलाइन ओस बिन्दुहरू अनुगमन, र स्वचालित लोडिङ र अनलोडिङ हासिल गर्न रोबोटिक हतियारहरू स्थापना गर्ने जस्ता उपकरण स्वचालन सुधार गर्न सामग्री आपूर्तिकर्ताहरूलाई बढावा दिन, नमीको परिचयलाई रोक्न ठूलो योगदान गर्दछ। यद्यपि, केहि सामग्री आपूर्तिकर्ताहरू कारखाना डिजाइन वा लागत दबाब द्वारा सीमित छन्, र जब उपकरण स्वचालन उच्च छैन र निर्माण प्रक्रियामा धेरै ब्रेकपोइन्टहरू छन्, पाउडरको एक्सपोजर समयलाई कडाईका साथ नियन्त्रण गर्न आवश्यक छ। ट्रान्सफर प्रक्रियामा पाउडरको लागि नाइट्रोजन भरिएको ब्यारेलहरू प्रयोग गर्नु राम्रो हुन्छ।

उत्पादन कार्यशालाको तापक्रम र आर्द्रता पनि एक प्रमुख नियन्त्रण सूचक हो, र सैद्धान्तिक रूपमा, कम शीत बिन्दु, यो अधिक अनुकूल छ। धेरै सामाग्री आपूर्तिकर्ताहरु sintering प्रक्रिया पछि नमी नियन्त्रण मा फोकस। तिनीहरू विश्वास गर्छन् कि लगभग 1000 डिग्री सेल्सियसको सिंटरिंग तापमानले पाउडरमा रहेको अधिकांश नमी हटाउन सक्छ। जबसम्म प्याकेजिङ चरणमा sintering प्रक्रियाबाट ओसिलो परिचय कडाइका साथ नियन्त्रण गरिन्छ, यसले मूल रूपमा सामग्रीको नमी सामग्री मानक भन्दा बढी छैन भनेर सुनिश्चित गर्न सक्छ।

निस्सन्देह, यसको मतलब यो होइन कि sintering प्रक्रिया अघि नमी नियन्त्रण गर्न आवश्यक छैन, किनकि यदि अघिल्लो प्रक्रियामा धेरै नमी पेश गरिएको छ भने, sintering दक्षता र सामग्री को microstructure प्रभावित हुनेछ। साथै, प्याकेजिङ विधि पनि धेरै महत्त्वपूर्ण छ। अधिकांश सामग्री आपूर्तिकर्ताहरूले भ्याकुम प्याकेजिङको लागि एल्युमिनियम प्लास्टिकको झोलाहरू प्रयोग गर्छन्, जुन हाल सबैभन्दा किफायती र प्रभावकारी तरिका देखिन्छ।

निस्सन्देह, विभिन्न सामग्री डिजाइनहरूमा पानी अवशोषणमा पनि महत्त्वपूर्ण भिन्नताहरू हुन सक्छन्, जस्तै कोटिंग सामग्री र विशिष्ट सतह क्षेत्रहरूमा भिन्नताहरू, जसले तिनीहरूको पानी अवशोषणलाई असर गर्न सक्छ। यद्यपि केही सामग्री आपूर्तिकर्ताहरूले निर्माण प्रक्रियाको क्रममा नमीको परिचयलाई रोक्छन्, सामग्रीहरू आफैंमा पानी अवशोषित गर्न सजिलो हुने विशेषता छन्, यसले इलेक्ट्रोड प्लेटहरूमा बनेपछि चिस्यानलाई सुकाउन अत्यन्तै गाह्रो बनाउँछ, जसले ब्याट्री निर्माताहरूलाई समस्या निम्त्याउँछ। तसर्थ, नयाँ सामग्रीहरू विकास गर्दा, पानी अवशोषण र उच्च सार्वभौमिकताको साथ सामग्रीको विकासको मुद्दालाई ध्यान दिनुपर्छ, जुन आपूर्ति र माग दुवैको लागि धेरै लाभदायक छ।

३. ३ सकारात्मक इलेक्ट्रोड सामग्रीको खराब ब्याच स्थिरता

ब्याट्री निर्माताहरूका लागि, सकारात्मक इलेक्ट्रोड सामग्रीको ब्याचहरू बीचको भिन्नता जति सानो र राम्रो स्थिरता हुन्छ, समाप्त ब्याट्रीको प्रदर्शन अधिक स्थिर हुन सक्छ। हामी सबैलाई थाहा छ, लिथियम आइरन फास्फेट क्याथोड सामग्रीको मुख्य हानि मध्ये एक खराब ब्याच स्थिरता हो। पल्पिङको प्रक्रियामा, स्लरीको प्रत्येक ब्याचको चिपचिपापन र ठोस सामग्री ठूलो ब्याच उतार-चढ़ावको कारणले अस्थिर हुन्छ, जसले प्रयोगकर्ताहरूलाई समस्या ल्याउँछ र अनुकूलन गर्न निरन्तर प्रक्रिया समायोजन आवश्यक पर्दछ।

उत्पादन उपकरणको स्वचालन डिग्री सुधार लिथियम फलाम फास्फेट सामग्री को ब्याच स्थिरता सुधार गर्न मुख्य माध्यम हो। यद्यपि, हाल, घरेलु लिथियम फलाम फास्फेट सामग्री आपूर्तिकर्ताहरूको उपकरण स्वचालन डिग्री सामान्यतया कम छ, प्राविधिक स्तर र गुणस्तर व्यवस्थापन क्षमता उच्च छैन, र प्रदान गरिएको सामग्रीमा विभिन्न डिग्रीको ब्याच अस्थिरता समस्याहरू छन्। प्रयोगकर्ताहरूको परिप्रेक्ष्यमा, यदि ब्याच भिन्नताहरू हटाउन सकिँदैन भने, हामी आशा गर्छौं कि ब्याचको तौल जति ठूलो हुन्छ, उही ब्याचमा भएका सामग्रीहरू समान र स्थिर छन्।

त्यसैले यो आवश्यकता पूरा गर्नको लागि, फलामको लिथियम सामग्री आपूर्तिकर्ताहरूले प्राय: समाप्त उत्पादन बनाएपछि एक मिश्रण प्रक्रिया थप्छन्, जुन सामग्रीको धेरै ब्याचहरू समान रूपमा मिश्रण गर्न हो। मिक्सिङ केटलको भोल्युम जति ठूलो हुन्छ, यसमा जति धेरै सामग्रीहरू हुन्छन्, र मिश्रित ब्याचको मात्रा त्यति ठूलो हुन्छ।

कण आकार, विशिष्ट सतह क्षेत्र, आर्द्रता, pH मान, र फलामको लिथियम सामग्रीको अन्य सूचकहरूले उत्पादित स्लरीको चिपचिपापनलाई असर गर्न सक्छ। यद्यपि, यी सूचकहरू प्रायः एक निश्चित दायरा भित्र कडाइका साथ नियन्त्रित हुन्छन्, र स्लरीका ब्याचहरू बीचको चिपचिपापनमा अझै पनि महत्त्वपूर्ण भिन्नताहरू हुन सक्छन्। ब्याच प्रयोगको क्रममा विसंगतिहरू रोक्नको लागि, प्राय: उत्पादन सूत्र अनुकरण गर्न र प्रयोगमा राख्नु अघि केही स्लरी चिपचिपापन परीक्षणहरू अग्रिम तयार गर्न आवश्यक छ, र आवश्यकताहरू पूरा गरेपछि मात्र तिनीहरूलाई प्रयोगमा राख्न सकिन्छ, तर यदि ब्याट्री निर्माताहरूले सञ्चालन गर्छन्। प्रत्येक उत्पादन अघि परीक्षण, यसले उत्पादन दक्षतालाई धेरै कम गर्नेछ, त्यसैले तिनीहरूले यो काम सामग्री आपूर्तिकर्तालाई पठाउनेछन् र सामग्री आपूर्तिकर्तालाई परीक्षण पूरा गर्न र ढुवानी अघि आवश्यकताहरू पूरा गर्न आवश्यक छ।

निस्सन्देह, टेक्नोलोजीको विकास र सामग्री आपूर्तिकर्ताहरूको प्रक्रिया क्षमताहरूको सुधारको साथ, भौतिक गुणहरूको फैलावट सानो र सानो हुँदै गइरहेको छ, र ढुवानी अघि चिपचिपापन परीक्षणको चरणलाई बेवास्ता गर्न सकिन्छ। स्थिरता सुधार गर्न माथि उल्लिखित उपायहरूको अतिरिक्त, हामीले ब्याच अस्थिरता कम गर्न र गुणस्तर समस्याहरू हुनबाट रोक्न गुणस्तर उपकरणहरू पनि प्रयोग गर्नुपर्छ। मुख्यतया निम्न पक्षबाट सुरु हुन्छ।

(1) सञ्चालन प्रक्रियाहरू स्थापना गर्नुहोस्।

उत्पादनको अन्तर्निहित गुणस्तर डिजाइन र निर्मित दुवै हो। तसर्थ, अपरेटरहरूले कसरी सञ्चालन गर्छन् उत्पादनको गुणस्तर नियन्त्रण गर्नको लागि विशेष रूपमा महत्त्वपूर्ण छ, र विस्तृत र विशिष्ट अपरेटिङ मापदण्डहरू स्थापना गरिनुपर्छ।

(2) CTQ को पहिचान।

उत्पादनको गुणस्तरलाई असर गर्ने मुख्य सूचकहरू र प्रक्रियाहरू पहिचान गर्नुहोस्, यी प्रमुख नियन्त्रण सूचकहरूलाई निगरानी गर्नुहोस्, र सम्बन्धित आपतकालीन प्रतिक्रिया उपायहरू विकास गर्नुहोस्। ओर्थोफोस्फोरिक एसिड रेलवे लाइन लिथियम फलाम फास्फेट को वर्तमान तयारी को मुख्य धारा हो। यसका प्रक्रियाहरूमा ब्याचिङ, बल मिलिङ, सिन्टेरिङ, क्रसिङ, प्याकेजिङ, आदि समावेश छन्। बल मिलिङ प्रक्रियालाई मुख्य प्रक्रियाको रूपमा व्यवस्थित गरिनुपर्छ, किनभने बल मिलिङपछि प्राथमिक कणको आकारको स्थिरता राम्रोसँग नियन्त्रण नभएको खण्डमा कणको स्थिरता। समाप्त उत्पादनको आकार प्रभावित हुनेछ, जसले सामग्रीको ब्याच स्थिरतालाई असर गर्नेछ।

(3) SPC को प्रयोग।

प्रमुख प्रक्रियाहरूको मुख्य विशेषता प्यारामिटरहरूको SPC वास्तविक-समय अनुगमन गर्नुहोस्, असामान्य बिन्दुहरूको विश्लेषण गर्नुहोस्, अस्थिरताको कारणहरू पहिचान गर्नुहोस्, प्रभावकारी सुधारात्मक र रोकथाम उपायहरू लिनुहोस्, र ग्राहकमा प्रवाहित दोषपूर्ण उत्पादनहरूबाट बच्न।

4. अन्य प्रतिकूल परिस्थितिहरू

स्लरी बनाउँदा, सकारात्मक इलेक्ट्रोड सामग्रीलाई स्लरी ट्याङ्कीमा एक निश्चित अनुपातमा सॉल्भेन्ट्स, टाँसेरहरू र कन्डक्टिव एजेन्टहरूसँग समान रूपमा मिसाइन्छ, र त्यसपछि पाइपलाइनबाट डिस्चार्ज गरिन्छ। सकारात्मक इलेक्ट्रोड सामग्रीमा ठूला कणहरू र विदेशी वस्तुहरू रोक्न र कोटिंगको गुणस्तर सुनिश्चित गर्न आउटलेटमा फिल्टर स्क्रिन स्थापना गरिएको छ। यदि सकारात्मक इलेक्ट्रोड सामग्रीमा ठूला कणहरू छन् भने, यसले फिल्टर स्क्रिनको अवरोध निम्त्याउँछ। यदि ठूला कणहरूको संरचना अझै पनि सकारात्मक इलेक्ट्रोड सामग्री हो भने, यसले उत्पादन दक्षतालाई मात्र असर गर्नेछ र ब्याट्रीको प्रदर्शनलाई असर गर्दैन, र त्यस्ता हानिहरू कम गर्न सकिन्छ। तर यदि यी ठूला कणहरूको संरचना अनिश्चित छ र तिनीहरू अन्य धातु विदेशी वस्तुहरू हुन् भने, पहिले नै बनाइएको स्लरी पूर्ण रूपमा खारेज हुनेछ, परिणामस्वरूप ठूलो क्षति हुनेछ।

यो असामान्यताको घटना सामग्री आपूर्तिकर्ता भित्र आन्तरिक गुणस्तर व्यवस्थापन समस्याहरूको कारण हुनुपर्छ। धेरैजसो सकारात्मक इलेक्ट्रोड सामग्रीहरू स्क्रीनिंग प्रक्रियाहरू मार्फत उत्पादन गरिन्छ, र स्क्रिन बिग्रिएको छ कि छैन, निरीक्षण गरिन्छ र समयमै प्रतिस्थापन गरिन्छ। यदि स्क्रिन बिग्रिएको छ भने, त्यहाँ कुनै चुहावट विरोधी उपायहरू छैनन्, र कारखाना निरीक्षणको क्रममा ठूला कणहरू फेला परेका छन् कि छैनन् अझै सुधार गर्न आवश्यक छ।